製造業の部品調達の現場では、発注側と受注側で品質に対する認識の違いからトラブルに発展するケースがよくあります。今回は、愛知県春日井市にある金属加工メーカー、有限会社榊原工機の榊原崇社長に、品質に関する認識の違いから生じるトラブル事例と、スムーズな取引のためのポイントについてお話を伺いました。

品質認識の違いによるトラブルが増加傾向?

「実は最近、見積~受注の段階で一度も話題に出なかった点について、後から『違う』と言われた案件が3件続いたんですよ」と、榊原社長は話し始めました。「当社の確認不足もありますが、そもそもお客様と私たちの常識が違うのかな……と思うことが増えています」

品質面での常識・認識の違いによるクレームは、発注側にも受注側にもマイナスの影響しかありません。発注した側は納期遅れや追加コストが発生し、受注側はクレーム対応や再製作で時間とコストを使うことになるので、結局双方にとって損失が発生してしまいます。そこで詳しく聞いたところ、特に新規取引の顧客との間で認識のズレを感じるそうです。

「加工メーカーとしては図面通りに作るのが基本ですが、お客様によって求めている機能や品質レベルが違います。それが事前に明確になっていないと、後からトラブルになりやすいんです」と、最近起きた3つの事例を紹介してくれました。どれも「事前に言ってくれれば対応できたのに…」という事例ばかりです。では順に見ていきましょう。

事例1:「同じものを作って」の認識の違い

1つ目の事例は、お客様から現物を預かって「これと同じものを作ってください」という依頼でした。ただし図面はなかったので、現物合わせで加工することになりました。

榊原工機では依頼された通り、現物と同じ形状・寸法の部品を製作しましたが、納品後に「NG」という連絡が来ました。実はその部品には「相手部品との間で空気が漏れないようにする」という重要な機能があったのです。相手部品と組み合わせるとテーパーが当たって空気を止める設計になっていたのですが、そうした機能的な要件は事前に伝えられていませんでした。

お客様にとっては「空気が漏れない」という機能が当然と思っていた一方で、榊原工機側では単に「寸法通りに作る」ことを目標に製作したため、結局作り直しになったということでした。本件について、榊原社長はこう振り返ります。

「見積段階で用途や機能まで詳しく聞くべきでした。相手部品と現物合わせで空気が漏れないように作るには事前に測定が必要ですし、精度によって工具や加工条件の調整も必要です。『同じ形を作る』というご依頼とは見積から変わってきます。事前の確認が大切、ということですね」

事例2:検査基準の認識ギャップ

2つ目の事例は、外観の検査基準に関するものでした。

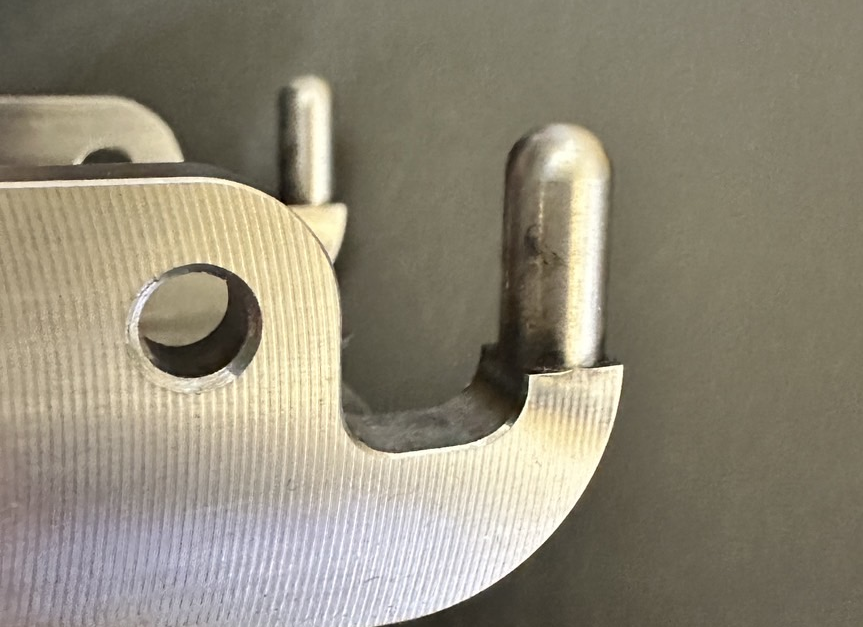

「商社さん経由でコレットチャックの製作依頼を受けました。図面があって寸法は全部入っていたので、図面通りに200個ほど製作して納品しました」

しかし、納品後に問題が発生しました。「お客様が顕微鏡で検査したところ、表面に小さな擦り傷があるからNGだと言われたんです。でも、図面には外観の検査基準について何も指示がありませんでした」

通常は特に精度部品でなければ、表面検査は目視で行うのが一般的です。

「最初から『顕微鏡で検査します』と言ってもらえれば、それに合わせた加工の仕方、工具の選び方、加工条件を検討して見積したのですが……」

結局そのロットは何とか引き取ってもらえたものの、「次回からの発注は擦り傷NGでお願いします」とリクエストが来ました。そこで、同じ価格で顕微鏡レベルの傷を全て防ぐことは難しい旨を伝えると、商社さんは「それでは対応できない」と判断し、お客様に対して「今後の発注はお断りさせていただきます』と連絡してしまいました。品質のすり合わせを十分にできないまま、100万円を超える継続案件が消えてしまった事例になりました。

事例3:図面と現物の硬度が違った

3つ目の事例は、材料の硬度に関するものでした。

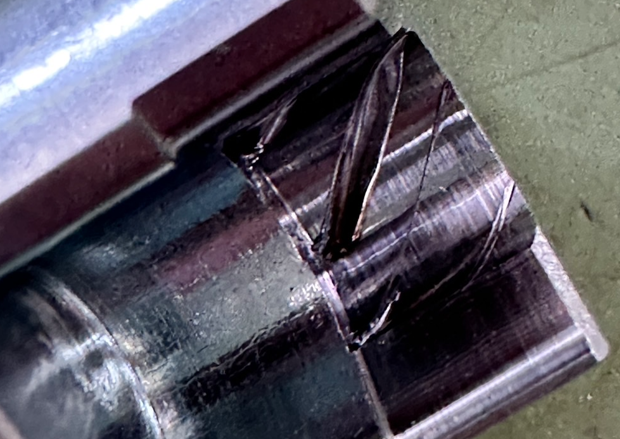

「図面上ではHRC50~54の製品に追加工をお願いしますというオーダーでした。おそらく中国で製造した部品の修正だったと思います」と榊原社長。しかし実際に加工を始めると、設定した条件で刃物が次々と折れてしまうという事態が発生。「もしや」と思って材料の硬度を測定してみると、HRC60という高い硬度で焼入れされていたことが判明しました。

「焼入れ鋼の切削は、少しの数値の違いでも加工条件が全然違ってきます。刃物も高硬度用の特殊な刃物を使わなければならないんですが、それが1本1万円くらいします。これが次々と折れていくのを見て、正直落ち込みました」

今回のケースでは4本折れたので、刃物代だけで4万円の損失が出ました。中国のメーカーで高周波焼入れの硬度管理ができていなかったのが原因だったようです。

「今回のお客様は折れた刃物代を弁償してくれましたが、そういうお客様ばかりではありません。これからは、こういう修正加工のご依頼のときは、念のため最初の1個を硬度計で測定するように手順を追加しました」

トラブル防止のポイントは事前コミュニケーション

では、このような認識の違いによるトラブルを防ぐために、部品加工を頼む側はどのような点に気をつけるべきでしょうか?

「事前にわかっていることは全て教えてください」と榊原社長は強調します。

「そして、可能であれば用途や求める機能を教えてもらえると、こちらも適切な加工方法を提案できます」

例えば、実際に使用する機能部品なのか、展示会に出す部品なのかなど、用途によって最適な加工方法は異なります。

「機能重視であれば公差に全部入れる加工をしますし、表面の美しさ重視であれば、そう仕上がるように刃物や加工条件を選んで加工します。面取り一つとっても、部品の用途によってやり方を変えることもあります」

たとえ用途などの詳細が不明な部品でも、わかる限りの情報を伝えていただければ、ベストを尽くして加工してくれるということでした。

信頼関係が良いものづくりのベースに〜円滑な発注のコツ〜

インタビューの最後に、榊原社長は部品加工を円滑に進めるコツを話してくれました。

「良い製品を納めるために最善を尽くすのは当然ですが、お客様とのコミュニケーションがすべての基本です。発注前の情報共有が最も重要で、用途や機能をお知らせいただければ、『この方法なら価格を抑えられる』『より効率的な加工方法がある』といった具体的な提案ができます。また、求める品質レベルや検査基準なども明確にしていただくと、後からのトラブルを防げますよ」

榊原社長が大切にしているのは、そうした情報交換を通じた長期的な信頼関係の構築だといいます。「一度の取引を安くするより、継続的な関係の中でお互いの認識を合わせていくことが、結局は双方にとって良い結果につながります。これこそが円滑な発注の最大のコツだと思います」

榊原工機は、愛知県春日井市で高精度な切削加工・旋盤加工を得意とする金属加工メーカーで、名古屋エリアだけでなく全国のお客様からのご依頼に対応しています。1個からの試作品や小ロット品、特急の加工にも柔軟に対応していますので、部品加工でお困りの際はぜひご相談ください。

(聞き手=ものづくりライター 新開潤子 https://office-kiitos.biz/)

その他の提案・試作事例

こちらまで